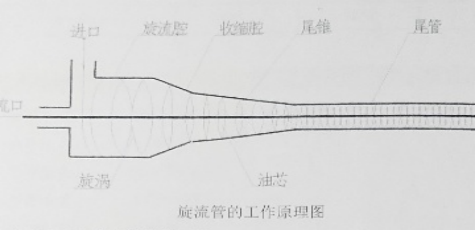

旋流油水分离器工作原理

旋流油水分离器的工作原理如图所示,油水混合介质从入口以高速进入旋 流腔,在旋流腔内产生高速旋转。液体不断从切向入口流入,推动旋流腔内部的 混合介质以旋转运动的形式流向底流口,整个运动轨迹呈现螺旋形。由于混合介 质中油相和水相密度不同,所产生的离心力也就不同,这就使油相向中心轴线区 域迁移,在轴心区域汇聚后,以轴向旋转运动形式向溢流口移动, 最后从溢流口流出。重质相水相由于较大的离心力沿着器壁向底流口移动, 最后从底流口排出。

旋流油水分离器主要的技术参数包括分离效率、处理量和压降,这些反 映了旋流器整体的分离性能。结构参数、操作参数、物性参数, 每一种参数的改 变都可能影响整个旋流器的分离性能。改进结构参数有助于改善旋流器的分离效 率,优化操作参数能使旋流器分离效率达到最佳,物性参数则是影响旋流油水分离器整体分离性能的关键。

结构参数

旋流油水分离器结构参数主要包括入口尺寸、旋流腔直径及长度、 锥角大小、溢 流口直径、底流口直径及长度等。油水分离旋流器的结构参数对油水分离的性能 影响十分敏感,某一部分结构的改变都有可能对旋流器整体的分离性能产生极大的影 旋流腔长度对旋流器分离性能影响较小,长度太短则会使分离出的油相介质 在锥段汇集,增大再次混合的几率;长度太长则会损耗旋流器旋转动量,降低分离效率。

旋流油水分离器靠两种不相溶液体的比重差,主要用于去除水中80%以上的非乳化油。旋流油水分离器的关键部件旋流管由分配口、旋流腔、收缩腔、尾锥、尾管、底流口、溢流口等部分组成。油水混合液出旋流腔上的分配口进入旋流管,在一定的压差条件下,形成螺旋流动。经收缩腔、尾锥两级收缩,使流体增速并在旋流管内形成一个稳定的离心力场。根据斯托克斯(stokes)定律,油水混合液中重相水在强大离心力作用下被抛向旋流管内壁呈螺旋态从底流口排出,轻相油则向旋流管的中心聚集形成油芯,从溢流口排出,实现油水分离。该离心场产生离心加速度为2000g,因此油水在几秒内可实现分离。

1)影响旋流油水分高器性能的因素

影响旋流油水分高器的因素有许多,其中主要因素有:

油滴粒径:油滴粒径越大,旋流器的分离效率越高,对应于某种旋流器有一临界油滴粒径,小于此粒径的油滴基本上不能被分离。本设备油滴粒径的临界值为10um。

温度:液体温度越高,液体的粘度也越低。旋流器的分离率在低粘度时升高,因此温度与旋流器的分高效率成正比。

密度:旋流器的分离效率与油水密度差成正比。

化学药剂:一般说来化学药剂对旋流器的分离没有直接的关系,但可以采用在旋流器 的上游添加破乳化药剂来增大油滴粒径或消除乳化提高旋流器的分离效率。

颗粒:小颗粒可使乳化稳固从而降低旋流器的分离效率,砂粒在分离过程中随出水被 洗出。

自由溶解气:HSA型旋流反应器可处理定量可溶气,10%的白由溶解气可处理。

2)性能及主要技术参数

旋流器在连续运行时,在如下分离效率的油滴粒径分布情况

油滴粒径 | 去除率 比重0.7~0.8 | 去除率 比重0.8~0.9 | 去除率 比重0.9~0.95 |

d≤5μm | 12% | 10% | 9% |

5μm<d≤10μm | 50% | 30% | 25% |

10μm<d≤20um | 80% | 50% | 45% |

20um<d≤30μm | 90% | 85% | 80% |

30μm<d≤50μm | 98% | 95% | 90% |

d> 50μm | 99% | 98% | 95% |